Использование солнечной энергии для тепловой обработки местных видов топлива, продукции, материалов

В России сосредоточенно 47 % мировых запасов торфа. Вся территория Западной Сибири богата этим видом топлива. По существующим оценкам ежегодный прирост торфа в нашей стране оценивается в 260 – 280 млн т, и только 1,1 – 1,2 % от этого количества добывается и используется. Энергетическая ценность запасов торфа в РФ больше, чем аналогичный показатель для нефти и газа вместе взятых [1]. В состав первоочередных к разработке торфяных месторождений включены детально разведанные фонды, отвечающие критериям для промышленной разработки по качеству и количеству торфа со средней глубиной торфяной залежи более1,5 м.

А к запасному и земельному торфяным фондам отнесены месторождения площадью менее100 га, со средней глубиной торфяной залежи1,5 ми менее [2].

С точки зрения многих западных аналитиков Россия в ближайшее время может стать крупнейшим экспортером экологически чистых топлив, в первую очередь из торфа. Таким образом, получение топлив из торфа становится перспективным направлением с точки зрения экспорта топливно-энергетических ресурсов (ТЭР).

Основной технологический передел при добыче торфа — это его сушка.

Однако сушить топливный торф за счет сжигания добытой его части крайне не выгодно, — это будет напоминать традиционные технологические регламенты выработки биогаза, когда примерно ⅓ произведенного биометана идет на поддержание температуры в биореакторе.

При добыче торфа (местных видов топлива) необходимо многократно ограничить его сжигание на технологические нужды, при доведении до соответствующей влажности, близкой гигроскопической.

Процесс сушки топливного торфа и других местных видов топлива необходимо отнести к процессу обогащения, как это происходит с углем, когда за счет сортировок, моек и т.д. уголь очищается от примесей. И не важно, что примесью угля являются по преимуществу соли щелочных и редкоземельных металлов, окислы кремния, железа, алюминия и пр., а также минеральная сульфатная сера в соединениях CaSO4 и MgSO4, а у топливного торфа — вода.

Ведь влага (её содержание в добываемом торфе достигает 65 %) и зола, являются примесями балластными и внешними (у пеллет влажность около 10 %, что намного меньше влажности в 25 – 55 %, типичной для древесной щепы).

В процессе сушки повышается удельная теплота сгорания топлива — торфа, дров, щепы (низшая удельная теплота сгорания торфа — 8,4 – 11 МДж/кг, а высшая — 22 – 25 МДж/кг, у дров соответственно 10 и 19 МДж/кг).

В СССР существовали накидки и скидки на оптовые цены на топливный торф в зависимости от его влажности. Так, когда за 1 т фрезерного торфа 40 % влажности оптовая цена в Московской области равнялась 3 рубля (масштаб цен 1970 г) существовали следующие накидки, скидки. За влажность фрезерного торфа против установленного стандарта (+ накидка, – скидка) в %: 33 % влажности + 18,7 %; 35 % + 13,3 %; 37 % + 8 %; 39 % + 2,7; 42 % – 2,4; 44 % – 4,8 %; 46 % – 9,6; 48 % – 16,8 %; 50 % – 24 %.

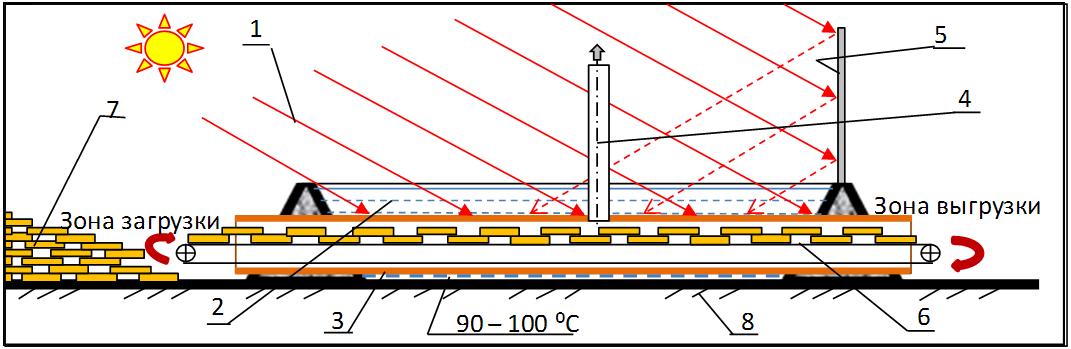

Для сушки местных видов топлива предлагается использовать энергию солнечных соляных прудов по приведенной на рисунке 1 схеме, разработанной в Конструкторском Бюро Альтернативной энергетики «ВоДОмёт» (г. Омск).

1 – солнечное излучение, 2 – солнечный соляной пруд, 3 – корпус теплового коллектора (8 – 10 шт.), 4 – вытяжная труба, 5 – концентратор солнечного излучения, 6 – транспортер (тележки), 7 – склад предварительно подсушенных брикетов торфа, 8 – грунт.

Рисунок 1 – Конструктивная схема солнечной установки для сушки (гелиосушилки) местных видов топлив.

У гелиосушилки корпус теплового коллектора 3 и его внутреннее пространство постоянно нагреты до температуры 90 – 95 ⁰С от прямого и отраженного от концентратора 5 солнечного излучения 1, аккумулированного рассолом солнечного соляного пруда 2 (растворимость поваренной соли (NaCl) в воде практически не зависит от температуры). Это позволяет осуществлять сушку торфа следующим образом: брикеты торфа укладываются на перфорированную ленту транспортера 6 в зоне загрузки, и перемещаются на ней в корпусе теплового коллектора 3 в зону выгрузки. Во время движения брикетов внутри корпуса теплового коллектора 3, размещенного в наиболее прогретой придонной части солнечного соляного пруда 2, они подвергаются нагреву. Нагрев будет идти за счет лучистого теплообмена от нагретой до 80 – 90 ⁰С внутренней поверхности теплового коллектора 3, за счет теплопроводности от прогретой ленты транспортера; за счет конвективного теплообмена между потоком воздуха и поверхностями брикетов. Выделяющиеся в воздух пары воды благодаря тяге, создаваемой вытяжной трубой 4 уносятся вместе с воздухом из коллектора 3, обеспечивая поступление более сухого воздуха из зон загрузки и выгрузки.

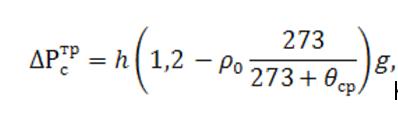

Самотяга вытяжной трубы определяется по широко известной формуле:

где h – высота трубы, м; Pср– плотность удаляемого воздуха при 0 ⁰С, кг/м3; Oср – средняя температура удаляемого воздуха на выходе из трубы, ⁰С; 1,2 – плотность воздуха при температуре 20 ⁰С, кг/м3; g– ускорение силы тяжести, м/с2.

Теплоту удаляемой смеси: паров и воздуха с температурой 40 – 70 ⁰С можно использовать в качестве источника теплоты для работы ТН и для обогрева теплиц. При сушке отсутствует пламенный нагрев, а, следовательно, термический процесс безопасен в пожарном отношении.

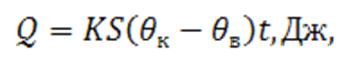

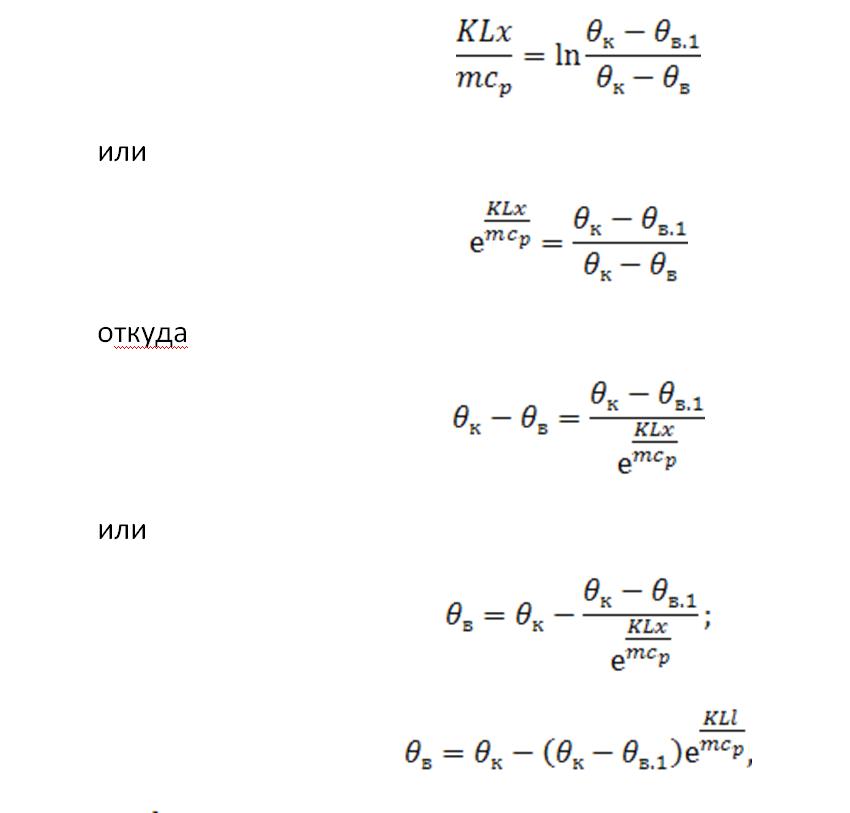

Поток воздуха, поступающий в коллектор, соприкасается с нагретой поверхностью коллектора и воспринимает тепло от неё. При этом происходит конвективный процесс теплообмена. Упрощенная методика, расчета изменения температуры потока воздуха будет аналогична представленной в [3] для потока вентиляционного воздуха, нагревающегося в горных породах рудников.

где Oк и Oв – температура коллектора и воздуха, ⁰С; S– площадь поверхность теплообмена, м2; K – коэффициент теплоотдачи от внутренней поверхности коллектора к воздуху, Вт/(м2∙⁰С); t – время передачи теплоты от поверхности коллектора к воздуху, ч.

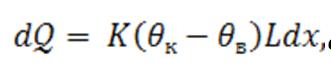

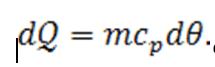

Количество теплоты, отдаваемой в течение часа на участке длиной dx,

где L – периметр коллектора на участке длиной dx.

При этом температура воздуха, изменяется наdO . Количество теплоты, воспринимаемой воздухом,

где m– масса воздуха, кг; Ср– теплоемкость воздуха при постоянном давлении, Дж/(кг∙⁰С).

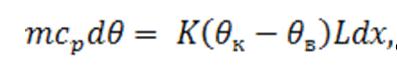

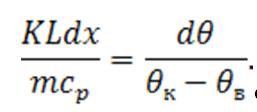

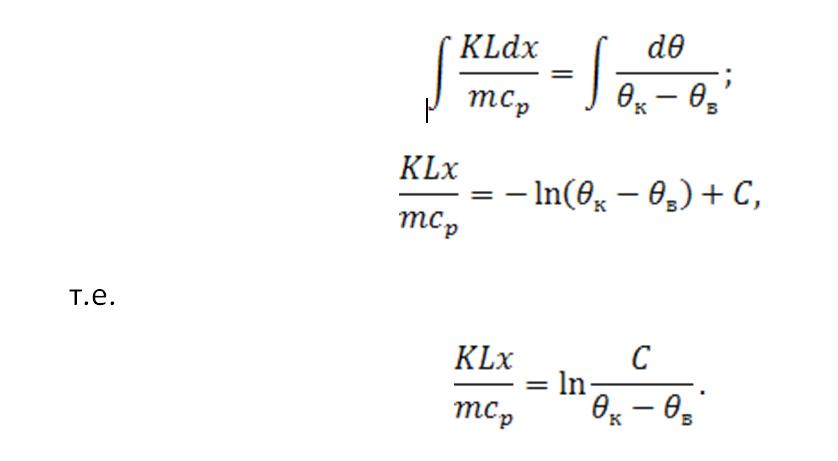

Из условий теплового баланса

откуда

При постоянной температуре и неизменном значении после интегрирования имеем

Константа С определяется из условий при x=0 и Ok = O1 (O1 – начальная температура воздуха на входе в коллектор). Поэтому

где L – длина, м.

В приведенных расчетах температура внутренней стенки коллектора принята равной температуре наружной стенки, температуре рассола.

Благодаря отсутствию в рабочей зоне продуктов сгорания, для ручной загрузки и разгрузки не требуется вытеснение из корпуса теплового коллектора паровоздушной смеси, и не нужно отделять зоны загрузки и выгрузки от внутреннего пространства теплового коллектора двойными затворами.

Предлагаемая установка для сушки местных видов топлива имеет ряд преимуществ. Гидродинамический солнечный пруд — это не только тепловой аккумулятор, но и мощнейший концентратор солнечной энергии. При аккумулировании солнечной энергии придонным слоем пруда 2 прогревается и грунт 8. При этом образуется существенный запас теплоты — петрогеотермальный ресурс, так нужный для бесперебойной работы установки ночью и в пасмурные дни. А запас солнечной энергии для работы установки осенью может быть «собран» в безоблачный период «бабьего лета».

Установка может быть полностью автономной при использовании электрической энергии, вырабатываемой гелиоэлектростанцией, схема которая приведена в книге [4].

При площади солнечного соляного пруда 0,1 гаи при наличии концентраторов солнечного излучения, пруд, расположенный даже на 55 – 60⁰ северной широты, может аккумулировать за сезон сотни МВт∙ч солнечной энергии с температурой не ниже 80 ⁰С, и обеспечивать сушку торфа вне зависимости от чередования солнечных и пасмурных дней. Возможность непрерывной работы достигается за счет уникального свойства воды — исключительно высокой удельной теплоёмкости.

Солнечный соляной пруд можно обустраивать в выемках, оставшихся после торфоразработок при соответствующей гидро – и теплоизоляции. Соль для пруда можно добывать за счет опреснения слабосоленых вод близлежащих территорий (в том числе в Омской области) или геотермальных вод, что исключает нарушение солевого баланса данной территории в случае аварийных протечек рассола из пруда.

Предполагается отработать следующий технологический регламент сушки торфа: предварительная сушка до влажности 40 – 45 % под навесом с прозрачной крышей или на открытом воздухе, при фрезерной добыче, а затем в гелиосушилке до транспортной влажности 15 – 20 % (гигроскопическая влажность торфа 11 %). При такой влажности торфа, при его сжигании в топке котла, потери теплоты будут уменьшаться в разы.

Согласно классификации П.А. Ребиндера [5], в основу которой положена энергия связи влаги с материалом, выделяют по порядку убывания энергии связи три формы: химическую, физико-химическую и физико-механическую. Химически связанная с материалом влага образуется в точных количественных соотношениях и включает ионную (влага в виде гидроксильных ионов) и молекулярную (в виде кристаллогидратов) влагу. Эти связи могут быть разрушены или в результате химической реакции, или при прокаливании. Такая влага при сушке, как правило, из материалов не удаляется, поэтому в дальнейшем нами не рассматривается.

На рисунке 2 показаны схематически формы связи и виды влаги коллоидного капиллярно-пористого тела.

Рисунок 2 – Классификация форм связи влаги с материалом.

В действительности нет такой четкой границы между отдельными формами связи и видами влаги (как показано на рисунке 2) — одна форма может изменяться за счет другой.

Солнечная сушка будет способствовать, по сравнению с традиционной, обеспечивающей стандартную влажность торфа, уменьшению объемов хранилищ, трудоемкости погрузочно-разгрузочных работ. Повышению рентабельности транспортировки, в том числе через ледовые переправы, т.к. в процессе сушки коллоидных и капиллярно-пористых формованных торфяных систем происходит увеличение их плотности за счет капиллярной усадки.

Низкая влажность торфа гарантирует его длительную сохранность в качестве аварийного запаса ТЭР с высокой удельной теплотой сгорания.

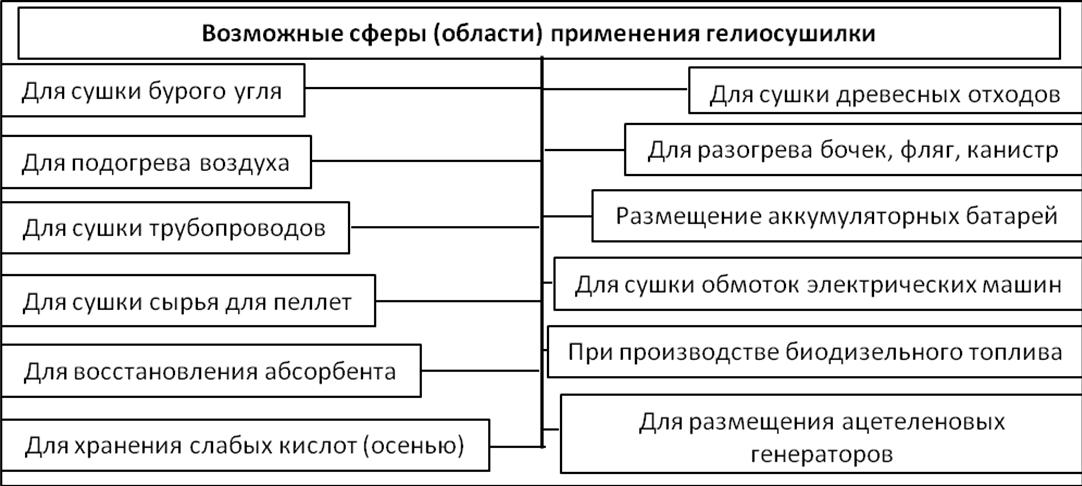

Гелиосушилка может применяться и в других секторах топливно-энергетического комплекса (ТЭК) (рис. 3).

Рисунок 3 – Блок-схема использования гелиосушилки в секторах ТЭК

Краткие пояснения к блок-схеме рисунка 3:

сушку измельченного до состояния муки сырья для пеллет, производят перед его прессованием (впервые древесные отходы стали гранулировать в промышленном масштабе в1947 г. Значительную часть поставляемых на европейский рынок пеллет потребляют частные домовладения — цена пеллет зависит от их теплоты сгорания и влажности);

сушка древесных отходов до влажности 10 – 15 % необходима для их переработки, например, в реакторе пиролиза на пиролизный газ, бионефть и древесный уголь;

бурый уголь, имеет порой высокие значения влажности — до 60 %;

подогрев воздуха необходим иногда при сжигании топлива;

разогрев бочек, фляг, канистр, бутылей обеспечивает более полное удаление из них вязких темных нефтепродуктов, тяжелого моторного масла, смазочных и топочных мазутов и т.п.;

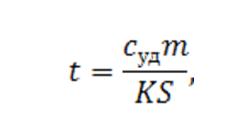

сушка изоляции обмоток электрических машин при 70 – 90 ⁰С в течение 50 – 60 часов обязательна для сильно отсыревших машин, перед их включением в работу. При сушке электроизоляции больше энергии теряется из традиционной печи, чем идет на сушку, т.к. время нагрева изоляции не зависит от подводимой мощности, а зависит от постоянной времени нагрева (t):

где Суд – удельная теплоемкость электроизоляции, Дж/кг∙⁰С; m – масса электроизоляции, кг; K – коэффициент теплообмена электроизоляции, Вт/(м2∙К); S – площадь внешней поверхности электроизоляции, м2;

сушка при температуре до 60 ⁰С наружной поверхности трубопроводов и их нагрев перед нанесением изоляции обеспечивает улучшение адгезии изоляционной мастики или полимерной ленты к трубе;

размещение осенью-зимой в гелиосушилке, при температуре рассола пруда 20 – 25 ⁰С и ниже, аккумуляторных батарей, например, ветроустановок обеспечивает более полную зарядку батарей, а выделяющаяся теплота при зарядке и разрядке будет аккумулироваться солнечным соляным прудом;

актуально подсушивание (восстановление) абсорбента, используемого для поглощения влаги из воздуха, например, при сушке посредством его крупногабаритных изделий, или в помещениях ответственного хранения арматуры или электроматериалов;

размещение весной и осенью ацетиленовых генераторов в гелиосушилке предохраняет замерзание в них воды;

при хранении весной и осенью в гелиосушилке слабых кислот, которые замерзают при 0 ⁰С, будет исключаться разрушение их стеклянных сосудов.

В России от 65 до 79 % собираемого с полей зерна подвергается сушке. На это ежегодно в среднем расходуется около 915 тыс. т дизельного топлива, и примерно столько же, в сопоставимых единицах энергии, газа.

Сооружения по хранению и переработке (сушке) зерна в соответствии с Федеральным законом от 21 июля1997 г. № 116-ФЗ отнесены к опасным производственным объектам. Это связано с тем, что периодически происходят полные или частичные разрушения (повреждения) технологического, транспортного и аспирационного оборудования, зданий и сооружений, происходящее в результате пожаров и пыле- и газовоздушных взрывов, вследствие чего полностью или частично прекращается выпуск продукции, прием, переработка и транспортировка зерна и сырья, отпуск готовой продукции. При отклонении от режима технологического процесса хранения и сушки зерна и маслосемян, происходит загорание, что приводит к выводу из строя зерносушильного и транспортного оборудования.

Гелиосушилка может применяться для сушки влажного зерна, обеспечивая снижение опасности соответствующих технологических пределов.

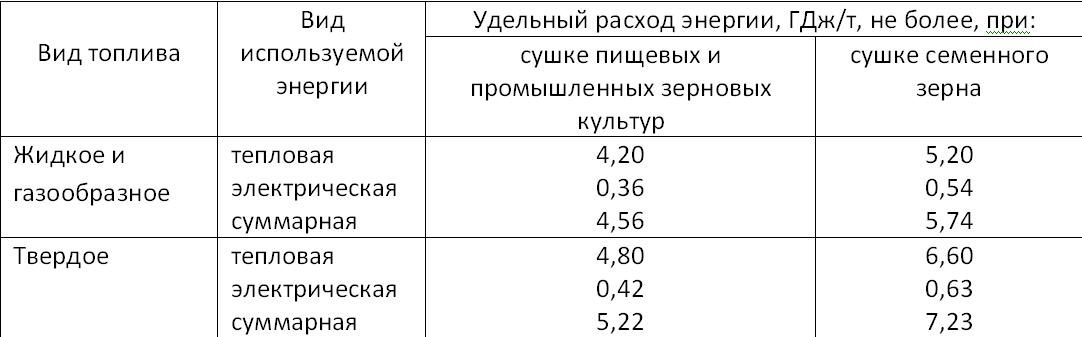

Использование для сушки зерна солнечной энергии очень актуально, т.к. согласно ГОСТ 28293 [6] при сушке зерна расход тепловой энергии на порядок превышает расход электроэнергии (таблица 1).

Таблица 1 – Максимально допустимые значения удельного потребления тепловой и электрической энергии при сушке зерна на 1 т испаренной воды

Показатели удельного расхода энергии, приведенные в таблице 1, относятся к рабочим операциям, связанным только с сушкой зерна (обогрев сушильного агента — камера сгорания, горелка, теплообменник и т.п.).

А подвод, распределение и отвод сушильного и охлажденного воздуха, очистка отработанного воздуха, опорожнение сушилки от зерна не относятся к операциям, связанным с транспортированием зерна к сушилке и от неё.

При сушке сена в гелиосушилке будет повышаться его качество и количество перевариваемого протеина в нем. Это позволит вытеснить из рациона животных белковые добавки промышленного происхождения, производство которых основано на использовании парафинов нефти и чрезвычайно энергоемко [7].

В гелиосушилке можно осуществлять, например, пропарку бетонных изделий. А поскольку после тепловой обработки бетонное изделие должно остывать со скоростью, примерно 8 – 10 ⁰С/час, то нагретый охлаждающий бетон воздух можно использовать для сушки, например, пиломатериалов.

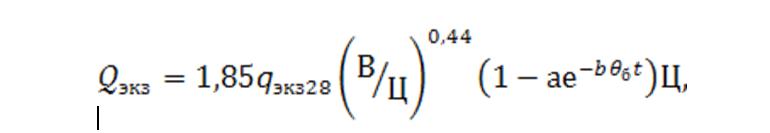

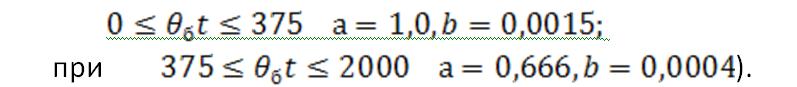

При использовании гелиосушилки для тепловой обработки изделий из бетона при расчете теплового баланса необходимо учитывать количество выделяющейся теплоты (экзотермическую теплоту) в процессе твердения бетона по следующей эмпирической зависимости [8]:

где

где Oб – температура бетона; t – продолжительность твердения; q экз28– тепловыделение цемента при 28-суточном твердении в нормальных условиях; в/ц – водоцементное отношение; ц – количество цемента, содержащегося в 1 м3 бетона; a и b – постоянные коэффициенты (при

А расчет общего теплового баланса аналогичен по потерям теплоты из биореактора при ферментации биогаза.

Рассмотренные установки использования солнечной энергии для тепловой обработки местных видов топлива, продукции и материалов наглядно показывает, что у российской энергетики ВИЭ, основанной на использовании особенностей климатических условий России, имеется хорошая обоснованность её будущего. И, как это не парадоксально, но это относится к альтернативной энергетике, использующей солнечную энергию.

Список литературы

1. Зайченко В.М. МИНИ-ТЭЦ на базе газопоршневых двигателей / В.М. Зайченко, А.А. Чернявский // Академия Энергетики. 2010. № 4. С. 58 – 64.

2. Кузьмин Г.Ф. ТОРФЯНЫЕ топливные ресурсы Северо-Запада России / Г.Ф. Кузьмин, А.В. Михайлов, В.Г. Селеннов // Академия Энергетики. 2010. № 4. С. 44 – 51.

3. Шемаханов М.М. Основы термодинамики и кондиционирования рудничной атмосферы / М.М. Шемаханов. М.: Недра, 1974. 208 с.

4. Осадчий Г.Б. Солнечная энергия, её производные и технологии их использования (Введение в энергетику ВИЭ) / Г.Б. Осадчий. Омск: ИПК Макшеевой Е.А., 2010. 572 с.

5. Промышленные тепломассообменные процессы и установки: Учебник для вузов / А.М. Бакластов, В.А. Горбенко, О.Л. Данилов и др.; Под ред. А.М. Бакластова. М., Энергоатомиздат, 1986, 328 с.

6. ГОСТ 28293 Зерносушилки шахтные. Показатели энергопотребления. Издательство стандартов. 1990, 5 с.

7. Методические вопросы развития энергетики сельских районов / Х.З. Барабанер, В.М. Никитин, Т.И. Клокова и др. Иркутск, СЭИ, 1989. 260 с.

8. Гришан А.А. Энергосберегающая конвейерная технология производства изделий из бетона / А.А. Гришан // Промышленная энергетика. 2002. № 2. С. 45 – 49.

Автор: Осадчий Геннадий Борисович, инженер, автор 140 изобретений СССР.

Тел (3812) 60-50-84, моб. 8(962)0434819, E-mail: genboosad@mail.ru

Для писем: 644053, Омск-53, ул. Магистральная, 60, кв.17.